OTD (On-Time Delivery - Livraison à Temps) :

Indique le pourcentage de commandes livrées aux clients à la date promise ou avant. C'est un indicateur clé pour mesurer l'efficacité de la chaîne d'approvisionnement et la satisfaction client.

OTDC2 (On-Time Delivery to Customer Commit 2 - Livraison à Temps selon l’Engagement Client 2) :

Une variante de l’OTD, probablement liée à un second engagement ou une date de livraison révisée. Cela mesure la performance en fonction d’une promesse ajustée faite au client, et non de la date d'engagement initiale.

ULO (Under Lifted Orders - Commandes Non Levées) :

Représente les commandes qui n'ont pas été exécutées ou livrées comme prévu. Cela peut indiquer des manques dans l'exécution des commandes ou des écarts entre l'offre et la demande.

Niveau de Stock (en € et DIN) :

- € (Euros) : Représente la valeur totale des stocks en termes monétaires, permettant d’évaluer le capital immobilisé dans les inventaires.

- DIN (peut-être "Besoins Quotidiens en Inventaire" ou une autre mesure spécifique) : Indique les niveaux de stock basés sur des unités spécifiques ou des taux de consommation, afin d’évaluer si les stocks correspondent bien à la demande.

Transit Lead Time (Temps de Transit)

Définition : Temps nécessaire pour transporter des biens d’un point à un autre.

Importance : Impacte les délais de livraison et la gestion des stocks.

Objectif : Réduire les délais et leur variabilité.

Workload (Charge de Travail)

Définition : Volume de tâches assignées à une équipe, machine ou processus.

Importance : Identifier les surcharges (bouchons) ou sous-utilisations (ressources inactives).

Objectif : Équilibrer la charge de travail.

WIP Stock Level (Niveau de Stock En-Cours - en € & DIN)

Définition : Valeur ou quantité des produits en cours de fabrication.

Importance : Trop d’en-cours = inefficience, pas assez = inactivité.

Objectif : Optimiser les flux pour réduire les en-cours.

Products Cost (Coût des Produits)

Définition : Coût total pour produire un bien (matières premières, main-d'œuvre, énergie, etc.).

Importance : Affecte directement la rentabilité.

Objectif : Identifier et réduire les coûts inutiles.

SSR (Service Stock Rate)

Définition : Taux de service mesurant la capacité à satisfaire les commandes clients depuis le stock.

Objectif : Maintenir un SSR élevé pour éviter les rupture

How to describe a process

– Process Flow Chart

– Value stream Mapping

Stocks Strategy & Management

• Replenishment strategy

– (MRP, ROP, EPEI …)

• The ABC / FMR Classification

• The Safety Stocks

– Downstream

– Upstream

• Inventory management

Forecast

S&OP (Sales & Operations Planning)

Aligne ventes, production et stocks à court/moyen terme pour équilibrer offre et demande.

IBP (Integrated Business Planning)

Extension stratégique du S&OP intégrant finances et objectifs à long terme.

How to describe the organisation of the operations?

• Write a guide, a description of each activities and responsibilities.

• Organization chart

• Process flow chart

• Activity Swim lane

• Activity map

• SIPOC : Outil de cartographie des processus. Objectif : Visualiser rapidement un processus, de l'entrée à la sortie, en identifiant les parties prenantes.

- S = Supplier (Fournisseur)

- I = Input (Entrée)

- P = Process (Processus)

- O = Output (Sortie)

- C = Customer (Client)

Process : Pourquoi ?

• Garantir la satisfaction client

Process flow chart : Pourquoi ?

- Officialiser le processus

➔ Toujours le même produit

➔ Garantir la qualité

➔ Généraliser les bonnes pratiques

➔ Utile pour la formation des nouveaux travailleurs

➔ Identifier les économies potentielles

MAIS Points manquants

- Pas d'indication du temps de cycle, identification des goulots d'étranglement ....

- Pas de vision de la charge de travail des opérateurs

- Pas de vision du flux d'informations

- Pas de vision de l'organisation de la planification

➔ Donc VSM

Pull Flow

Production basée sur la demande réelle, réduisant le stock et offrant plus de flexibilité.

L'exemple du CAFÉ

Push Flow

Production basée sur des prévisions, optimisant la production en série.

L'exemple du CROISSANT

Objectifs VSM : Identifier les déchets du processus ; définir et mettre en œuvre un processus plus efficace.

afin de :

1. Réduire le délai d'exécution du processus

2. Être plus flexible

3. Réduire les stocks

4. Économiser des liquidités

5. Améliorer la satisfaction des clients

Tack Time est égal : temps de production disponible / demande

Tack Time : Rythme de production pour répondre à une demande client

PLT (Process Lead Time) : Temps de traversé de la matière 1ere et la sortie du produit fini.

Processing Time (Temps de Processus): Temps de travail sur le produit (temps plus-value en gros)

CT (Cycle Time) : Cadence de sortie de l’activité

Existe aussi en BATCH Cycle Time : le temps qu'il faut pour produire 1 lot.

Mesure de l'efficacité du processus :

- PCE (Process Cycle Efficiency)

Mesure l'efficacité d'un processus en comparant le temps valeur ajoutée au temps total cycle (Processing Time / PLT)

- RCF (Ratio de Tension des Flux)

Indicateur mesurant l'écart entre la capacité de production et la demande, pour évaluer l'équilibre des flux dans un système. (Processing Time / CT)

Stock : Quantité de produit régulée par deux flux (entre le Input et le Output)

Quels types de produits pouvons-nous stocker ?

- Les matières premières

- Travaux en cours (WIP)

- Produits finis

Comment pouvons-nous les mesurer ?

- En quantité

- En € / $ (ventes ou coûts)

- En jours de consommation

- En chiffre d'affaires

Optimisation des stocks

- Vous pouvez travailler sur vos Input : le processus d'approvisionnement

- Vous pouvez calibrer votre stock de sécurité : définition du stock de sécurité

- Vous pouvez travailler sur le Output : la gestion des clients

Méthodes de réapprovisionnement : 4 modèles principaux

- Fixed reorder Point (ROP) : Lorsque les niveaux de stock tombent à un certain point (fixe)

- une commande est générée pour reconstituer les stocks.

- Kanban (Just In Time) prend en compte la demande client, système avec codes barres. (only components )

- Constant Daily Output (CDO) : Moy. Ventes quotidiennes moyennes, arrondies au multiple de l'emballage (méthode pas applicable à tout les produits) (only finish goods)

- Dynamic reorder point (MRP) : Équilibre besoins/ressources - principes pendant le Procurement Lead-Time. Si besoins > ressources → une commande est passée au fournisseur.

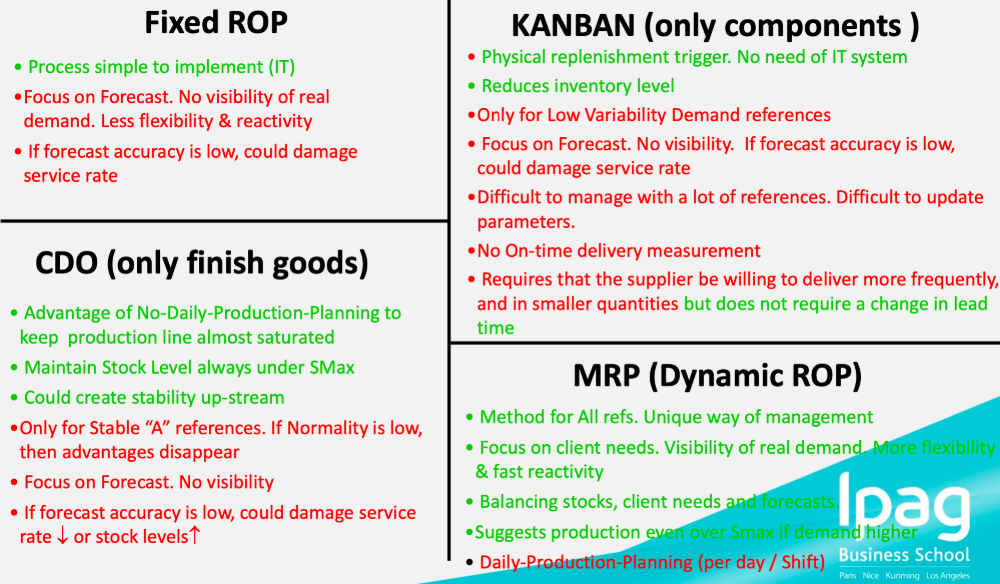

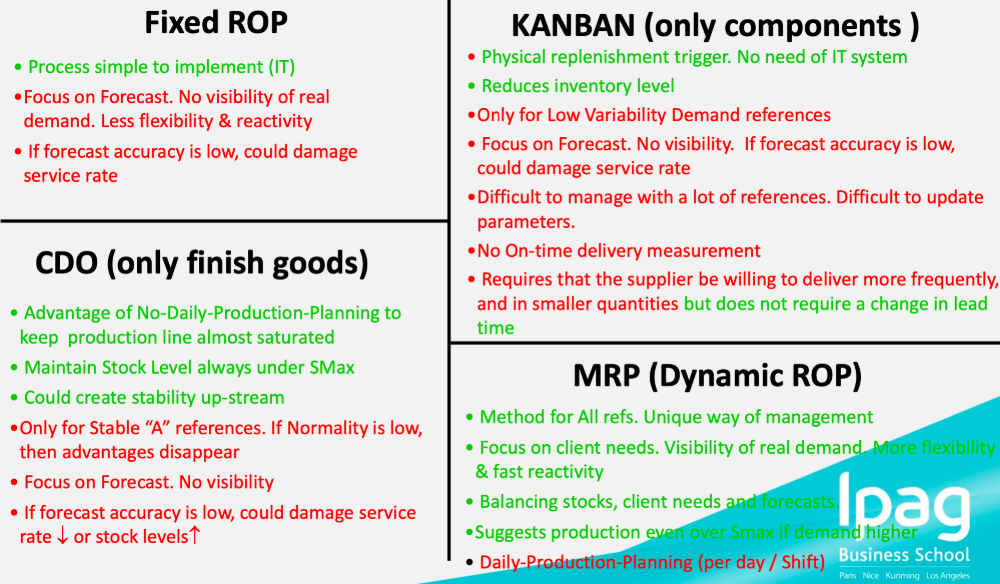

Détails avantages et inconvénients :

Les stocks ont un impact direct sur le « Besoin en fonds de roulement » (BFR).

ABC/FMR : méthode de classification

ABC : 80% + 15% + 5%

FMR : F : Fréquent. M : Moyen. R : Rare.

XYZ Classification Classe les articles selon la variabilité de la demande

X : Demande stable et prévisible.

Y : Demande modérément variable.

Z : Demande très variable et imprévisible.

3 facteurs clés pour décider de stocker ou non

1- Comparaison des délais entre l'offre et le réapprovisionnement

Offre LT > Procurement LT : NE PAS STOCKER

Offre LT < Procurement LT : STOCK NÉCESSAIRE

2- Analyse ABC/FMR

3 - Cycle de vie des produits (informations marketing et commerciales)

Cycle de vie d'un produit :

Lancement ➔ Croissance ➔ Maturité ➔ Déclin

SS Méthodes de calcul de la demande

1- ABC/FMR méthode

SS demand = k* a * PLT * FMU

2- ou bien Statistique méthode basé sur exactitude des prévisions (Forecast accuracy)

SS = t x σ x √(LT/TB)

MOQ Minimum Order Quantity : Compromis entre Coût de commande vs Niveau de stock

- Répondre à la demande client en réduisant les stocks.

- Réduire les coûts en limitant les mouvements et les manipulations (ex. cartons pleins).

Calcul grace à l'EPEI : Every Part Every Interval : Objectif : Obtenir une production cyclique en déterminant l'intervalle de temps le plus court qui permet de fabriquer toutes les variantes en respectant le Takt-Time et le mix de variantes.

EOQ Economic Order Quantity : Optimiser entre coûts de stock et coûts de fabrication.

Q-max (Order Quantity Maximum)

Warehousing/ Entrepôts: 4 Activités

• Réception

• Reserve

• Picking / Packing

• Expédition

Inventaire : Pourquoi est-ce important ?

- Pour éviter les ruptures de stock chez les clients

- Pour éviter la production ON/OFF

- Pour éviter les sur-stocks

- Pour optimiser la trésorerie

- L'obligation financière annuelle

➔ Concept de Fiabilité des Stocks

L'importance d'un bon FORECAST (de bonnes prévisions) :

SIOP Process : Sales, Inventory & Operations Planning

SIOP Drumbeat : la planification mensuelle Fournisseur Client : la règle N°1 est de libérer à temps !

CSF : Collaborative Sales Forecasts :

- Charger l'historique des ventes

- Retirer les commandes exceptionnelles

- Prendre en compte les actions passées

- Prendre en compte les variations saisonnières (désaisonnaliser)

- ➔ Extraire une tendance

- Ajouter l'intelligence marché (imaginer la nouvelles tendances : prévoir)

- Rajouter la saisonnalité moyenne du passé

- Rajouter les A.M futures (Ajouter les effets des actions commerciales)

Le CSF influence les On-Time Delivery and Inventory. La Country Management doit valider ces données cruciales. ➔ Partager le risque : L’exactitude du CSF est un KPI pour tous.

Input du commerce : données de marché

- Concurrents et parts de marché analyse annuelle du marché → perdre ou gagner des parts de marché ?

- Distributeurs

- Canal des distributeurs (ACB/MCCB/PCP/FD/WD...)

- Utilisateurs finaux : facile à connaître pour nos gros clients utilisateurs finaux

- Enquêtes d'achat de la population

1- Plan d'action du pays de vente pour augmenter les parts de marché

- Ciblage de la communication marketing

- Ciblage des visites de clients

- Vendeurs supplémentaires

- Prescription...

2- Marché ➔ attention aux changements soudains

- Situation Économique

- Concurrents

- Canaux de vente

- Normes...

3- Événements commerciaux

- Promotions

- Campagne de réactivité

- Modifications de la liste de prix

- Nouveau positionnement tarifaire d'un produit ou d'une gamme

- Prévisions des utilisateurs finaux

- Demandes spécifiques des clients

- Projets

- Nouveaux clients ou nouveaux distributeurs

Mesurer et améliorer les performances du Forecast

Forecast validation ➔ Demand review validation

En conclusion Facteurs clés de succès du Forecast

1. Processus formel

2. Approche transversale = collaboration

3. Mesure de la précision -> actions d'amélioration

3. Hypothèses, pas seulement des chiffres

4. Mémo de réunion pour soutenir le processus

5. Cohérence avec les prévisions glissantes du ministère des finances

DRP : Distribution Requirement Planning est le processus critique de planification par le biais de notre réseau de distribution, en :

- propageant la demande dans le réseau

- optimisant les stocks

Le DRP aligne la planification de la production et des stocks sur les prévisions de vente (Sales Forecast).

Achat : Sourcing Stratégique

Définir le besoin : cahier des charges du besoin Technique (Plan, Fonction) et Logistique (Quantité, Localisation du besoin, Cycle de vie, Flexibilité)

Make or Buy

➔ SWOT (analyse interne et externe à l'entreprise)

Le marché / le positionnement

- Les acteurs

- Les contraintes

- Les risques

- Les impacts

➔ La matrice de Kraljic

- Achats leviers

- Achats stratégiques

- Achats simples

- Achats critiques

➔ Purchasing Chessboard (AT Kearney)

- 4 stratégies

- 16 leviers

- 64 méthodes

La consultation

- Pré-selection des fournisseurs (interne/externe, de proximité, dominant, qualifié (ISOXXX)...)

- Mode de consultation (plateforme achat ou en direct)

La sélection

Créer une matrice de decision : identifier les risques et opportunitées

• Gestion : ISO9001; mode de passasion de cde, traitements des litiges…

• Durabilité : Solidité financière, respect des normes environementalles & Sociales

• Produit : qualité;

• Délai de livraison

• Amélioration : Innovation, R&D;

• Couts : Prix d’achat; de transport, de qualification, de suivi, d’audit, de stock de sécurité…

• Flexibilité

• Historique : Niveau qualité, niveau de service; relation opérationnelle…

Le contrat commercial : accord juridique entre le vendeur et l'acheteur

Le suivi :

- des performances

- négociations des tarifs

- la flexibilité (anticipation, adaptation en cas d'urgence...)

➔ Exemple : SSR : Supplier Service Rate